厢式板框压滤机是固液分离的核心设备,其日常保养直接影响过滤效率、设备寿命及运行稳定性。以下从每日保养、每周保养、每月保养三个维度,梳理关键保养点,同时包含易损件管理和异常预警要点,确保设备持续高效运行。

一、每日保养:基础检查与清洁(开机前 / 停机后各 1 次)

每日保养以 “防堵、防漏、防异常” 为核心,重点关注设备运行前的状态确认和停机后的清洁维护,避免细小问题累积。

| 保养部位 | 具体操作 | 判断标准与注意事项 |

|---|---|---|

| 1. 滤板与滤布 | - 检查滤板表面是否有裂纹、变形、边缘磨损; - 检查滤布是否破损、堵塞、错位,有无固体残留; - 停机后用清水冲洗滤布(根据物料特性选择清水 / 弱碱 / 弱酸溶液),去除残留滤饼。 | - 滤板无明显裂纹(轻微划痕可忽略,深度>1mm 需更换); - 滤布无破洞(透光检测),滤孔无堵塞(冲洗后水流均匀); - 滤布安装时需对齐滤板孔,避免错位导致漏液。 |

| 2. 液压系统 | - 检查液压油箱油位(需在 低 - 高” 刻度之间); - 观察液压油颜色(正常为淡黄色,发黑 / 乳化需更换); - 检查液压管路、接头是否漏油(重点看油缸、电磁阀接口)。 | - 油位低于 “低” 刻度时,补充同型号液压油(推荐 46# 抗磨液压油); - 漏油处需及时紧固接头,密封圈破损需立即更换,避免压力不足导致滤板压紧失效。 |

| 3. 压紧 / 拉板机构 | - 开机前手动推动拉板小车,检查轨道是否顺畅,有无卡顿; - 检查拉板链条 / 皮带的张紧度(松弛时调整张紧轮); - 检查压紧油缸活塞杆表面是否有油污、锈蚀,擦拭干净并涂抹防锈油。 | - 拉板小车运行无卡滞,链条无明显松动(下垂量<5mm); - 活塞杆表面无锈蚀(锈蚀会导致密封件磨损,加速漏油)。 |

| 4. 进料 / 出料管路 | - 检查进料管、滤液管、排污管是否堵塞(用手触摸管路,感受有无物料堆积); - 检查阀门开关是否灵活,密封面有无漏液。 | - 管路无堵塞(进料压力突然升高时,优先排查管路); - 阀门关闭后无滴漏,开关时无卡顿(可定期涂抹阀门润滑剂)。 |

| 5. 电气系统 | - 检查控制柜内指示灯、仪表是否正常(压力表示值准确,无跳动); - 检查电线接头是否松动,接地线是否牢固; - 清理控制柜内灰尘(用干燥毛刷,避免用水)。 | - 压力表需在检定有效期内(每年校准 1 次); - 电气元件无烧焦味,指示灯无闪烁(闪烁可能是线路接触不良)。 |

二、每周保养:深度维护与润滑(每周 1 次,停机状态下)

每周保养聚焦 “润滑、紧固、校准”,解决每日保养中无法覆盖的隐性问题,延长运动部件寿命。

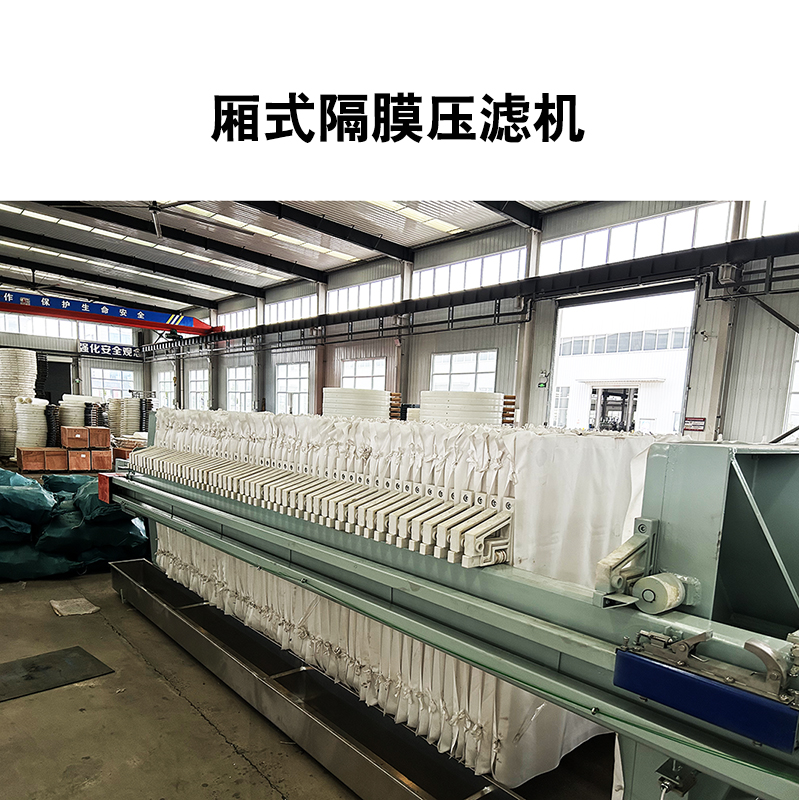

陕西华星佳洋装备制造有限公司生产的厢式压滤机在客户使用现场

润滑系统维护

对拉板轨道、链条、链轮、轴承等运动部件,涂抹锂基润滑脂(2 号) ,避免干摩擦导致磨损;

液压系统中,检查液压泵、电磁阀的运行噪音(正常应无尖锐异响),若噪音增大,需排查是否因润滑不足或杂质进入导致。

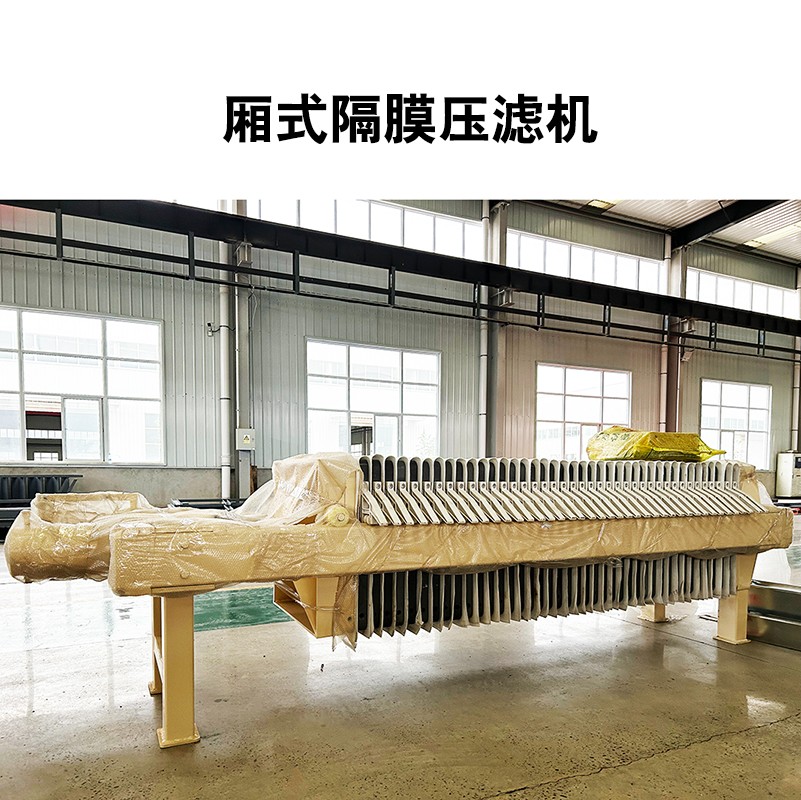

陕西华星佳洋装备制造有限公司生产的厢式压滤机

滤板与滤布深度检查

逐一检查滤板的密封面(边缘),若有凹陷、划痕,需用细砂纸打磨平整,避免密封失效漏液;

对使用超过 1 个月的滤布,检测其过滤精度(取滤液观察澄清度),若精度下降(滤液浑浊),需翻面使用或更换新滤布。

紧固与校准

检查设备机架、压紧机构的螺栓(如油缸固定螺栓、拉板电机螺栓),若有松动,用扭矩扳手按说明书要求紧固(一般扭矩为 30-50N・m);

校准进料压力传感器、液压压力仪表,确保显示值与实际压力偏差≤5%(可通过标准压力表对比校准)。

三、每月保养:系统排查与寿命管理(每月 1 次,停机 4-6 小时)

每月保养需深入设备内部,排查长期运行可能出现的隐患,同时做好易损件寿命评估。

液压系统全面检查

取样检测液压油的污染度(用试纸检测,若杂质含量超标),需更换新油并清洗油箱、滤芯;

检查液压油缸的密封件(如防尘圈、密封圈),若有老化、变形,需整体更换(避免单独更换导致密封不一致);

测试液压系统的保压性能:压紧滤板后,关闭液压泵,30 分钟内压力下降应≤0.5MPa,否则需排查泄漏点。

电气系统与安全装置

检查拉板电机、液压泵电机的绝缘电阻(用摇表检测,绝缘值应≥0.5MΩ),避免电机受潮短路;

测试安全装置:如 “急停按钮”(按下后设备立即停机)、“滤板位置检测开关”(滤板未对齐时无法压紧),确保灵敏有效。

易损件寿命评估与更换

统计易损件的使用时长,制定更换周期表(参考下表),避免因部件失效导致突发停机;

更换下来的旧件(如滤板、密封圈),需分类存放,部分可修复件(如轻微裂纹的滤板)可通过修补后备用。