厢式压滤机和板式压滤机(通常指板框压滤机)是工业过滤领域常用的两种设备,二者在结构、工作原理、适用场景等方面存在显著区别,以下从多个维度详细对比:

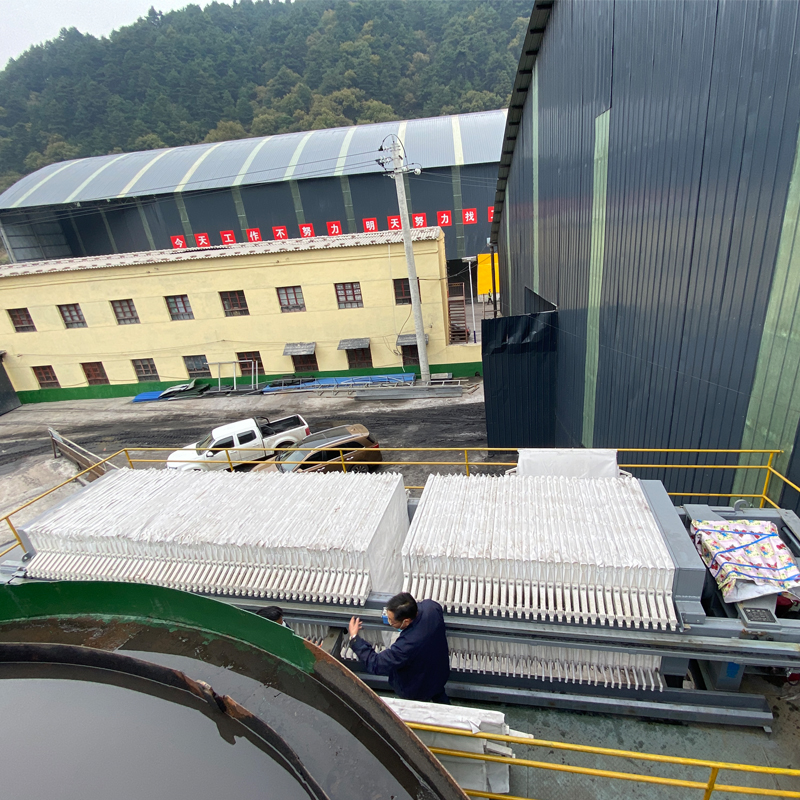

陕西华星佳洋装备制造有限公司生产的厢式压滤机

一、核心结构差异

滤板形式

厢式压滤机:

滤板为单一的厢式结构,每块滤板两侧均有凹槽(形成滤室),滤板边缘有密封面,两块滤板贴合后即可形成独立滤室,无需额外滤框。滤板表面有纹路,用于引导滤液流出。

板式压滤机(板框式):

滤板由 “滤板” 和 “滤框” 交替组合 ** 而成:

滤板:单侧有凹槽,表面有滤布支撑面和滤液通道;

滤框:中间为中空框架,仅起分隔和形成滤室的作用。

滤板与滤框必须交替排列才能组成完整滤室,结构更复杂。

陕西华星佳洋装备制造有限公司生产的厢式压滤机

滤室形成方式

厢式:两块滤板直接拼接形成滤室,滤室体积由滤板凹槽深度决定;

板框式:滤板 - 滤框 - 滤板交替叠加,滤室由滤框的厚度和滤板的凹槽共同构成。

陕西华星佳洋装备制造有限公司生产的厢式压滤机使用现场

二、过滤原理与流程

进料与过滤

两者均通过泵将待过滤物料(如污泥、浆液)压入滤室,利用滤布截留固体颗粒,滤液通过滤布和滤板通道排出。

差异:厢式滤板的进料口通常在中心,物料可均匀分布到整个滤室;板框式的进料口多在边角,需通过滤框的中空部分扩散,分布均匀性稍差。

卸渣方式

厢式:滤饼形成于两块滤板之间,滤板拉开后滤饼可直接脱落(部分需轻微震动),卸渣效率较高;

板框式:滤饼主要填充在滤框内,卸渣时需先拆卸滤框,再清理滤板上残留的滤饼,步骤更繁琐,耗时较长。

三、适用场景对比

| 维度 | 厢式压滤机 | 板式压滤机(板框式) |

|---|---|---|

| 处理物料 | 高粘度、高浓度浆液(如污泥、陶瓷浆) | 低粘度、含固量较低的物料(如化工液) |

| 滤饼干度 | 中等(一般 80%-90%) | 较高(可达 90% 以上,因滤框压力更集中) |

| 处理量 | 较大(适合连续或批量生产) | 较小(适合间歇式、小批量处理) |

| 自动化程度 | 高(可配自动拉板、清洗系统) | 低(多为手动或半自动操作) |

| 维护成本 | 较低(滤板数量少,磨损部件少) | 较高(滤板、滤框易磨损,需频繁更换) |

| 设备初期投入 | 较高 | 较低 |

四、其他关键区别

密封性能:厢式滤板边缘密封面设计更完善,不易漏液;板框式因滤板与滤框拼接处多,密封要求高,易出现渗漏。

滤板材质:厢式滤板多采用增强聚丙烯(耐酸碱、重量轻),板框式滤板可选用铸铁(耐高温、高压),但重量大、易腐蚀。

占地面积:相同过滤面积下,厢式结构更紧凑,板框式因滤框存在,整体长度更长。

总结

厢式压滤机:适合大规模、自动化生产,注重效率和连续运行,适用于环保、市政污泥处理等领域;

板式压滤机(板框式):适合小批量、高滤饼干度要求的场景,如精细化工、食品加工等,成本低但操作较繁琐。

选择时需根据物料特性、处理量、自动化需求及预算综合判断。